Общая характеристика

Подсистема оперативного управления основным производством (ОУОП) на промышленном предприятии охватывает функции управления основным производственным процессом.

Данный вид производственно-хозяйственной деятельности включает совокупность отдельных процессов по обработке и перемещению от одной технологической операции к другой предметов труда (полуфабрикатов, заготовок, деталей, узлов) в соответствии с принятой технологией и организацией производства.

В подсистеме ОУОП осуществляется разработка производственной программы изготовления продукции на сравнительно короткие промежутки времени (месяц, декаду, неделю, сутки, час), непрерывный контроль и регулирование ее выполнения для достижения заданных технико-экономических показателей деятельности предприятия.

Целью подсистемы является обеспечение выполнения плана выпуска готовой продукции при равномерной работе каждого рабочего места, равномерном выпуске продукции участком, цехом и заводом в целом; обеспечение наиболее полного и эффективного использования оборудования и рабочих; максимальное сокращение длительности производственного цикла и объема незавершенного производства.

Основными функциями управляющей части подсистемы ОУОП являются:

оперативное планирование — конкретизация плановых заданий, получаемых подсистемой ОУОП от подсистемы ТЭП по времени (внутри определенного оперативно-планового периода), в пространстве помехам, участкам, рабочим местам) и с учетом специфических особенностей технологии и организации производства управляемого объекта (его составных частей);

оперативный учет и анализ — учет и анализ хода основного производственного процесса, т. е. сбор, обработка и сопоставление определенного круга данных о текущем состоянии производственного процесса с некоторыми плановыми и нормативными величинами;

оперативное регулирование (диспетчеризация) — выработка управляющих воздействий на основной производственный процесс в случае отклонений его от нормального хода.

Расчеты, связанные с оперативным планированием работы предприятия, подразделяются на группы:

- объемно-календарное планирование работы предприятия и цехов;

- общезаводское оперативное планирование;

- внутрицеховое оперативное планирование;

- расчет календарно-плановых нормативов.

Оперативно-производственное планирование зависит от характера производства и для комбинированных производств включает расчеты, свойственные как единичному, так и серийному производству.

Состав входных и выходных показателей, фигурирующих в задачах данных групп, а также алгоритмы их решения определяются в основном принятой на данном предприятии системой оперативно-производственного планирования и учета. На выбор системы оперативно-производственного планирования влияют следующие основные факторы: техническая характеристика выпускаемых изделий (номенклатура деталей и сборочных единиц, их трудоемкость, размер, вес, число операций); тип производства, масштаб, устойчивость выпуска изделий; степень унификации и применяемости деталей и сборочных единиц; производственная структура завода, цехов и их размеры.

Рекомендации по применению наиболее часто используемых систем оперативно-производственного планирования и учета приведены в работах.

Функциональная и организационная структуры подсистемы

Под общезаводским оперативным управлением понимается часть функций управления подсистемы ОУП, которая связана с планированием, учетом и регулированием основной производственной деятельности цехов предприятия, исходя из необходимости выполнения производственных заданий, поставленных перед предприятием. Объектом управления подсистемы ОУП на общезаводском уровне являются цеха основного производства, комплектовочные и промежуточные склады и кладовые, а также экспедиционные и транспортные межцеховые службы. Управляющими элементами подсистемы ОУП на общезаводском уровне являются соответствующие структурные подразделения заводского аппарата управления: линейное руководство предприятия, производственно-диспетчерский отдел и планово-экономический отдел.

Под внутрицеховым оперативным управлением понимается та часть функций управления подсистемы ОУП, которая связана с планированием, учетом и регулированием основного производственного процесса в рамках цеха (корпуса, участка). Объектом управления подсистемы ОУП на внутрицеховом уровне являются отдельные системы вида «человек — станок» со всем набором необходимых для осуществления технических процессов предметов и средств труда (заготовок, инструмента, материалов, оснастки, оборудования, измерительных приборов, тары, транспортных средств и т. д.) или группы таких систем (участки, отделения, пролеты и т. д.).

Управляющими элементами подсистемы ОУП на внутрицеховом уровне являются: аппарат линейного руководства цехом или складом (частично), планово-диспетчерское бюро или плановая группа цеха, линейное руководство внутрицеховых подразделений (отделений, пролетов, участков, смен и т. д.), аппарат сменных диспетчеров и начальников смен, планово-экономическое бюро или группа цеха (частично) и т. д.

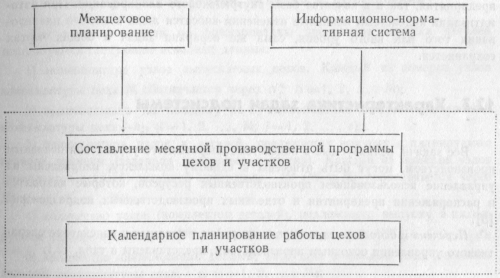

Подсистема ОУОП на машиностроительном предприятии имеет иерархическую структуру, представленную в виде следующей схемы. На верхнем уровне планирования решается задача формирования производственной программы предприятия. Сформированная производственная программа служит исходной информацией для решения задачи среднего уровня — распределения производственной программы по плановым периодам. Результаты решения задачи среднего уровня — межцеховой календарный план — служат исходной информацией для решения многочисленных задач нижнего уровня, задач календарного планирования работы цехов и участков.

Иерархия управления в подсистеме оперативнопроизводственного планирования

Экстремальная задача верхнего уровня отражает процесс общения предприятия как экономической единицы с экономической системой, в которую входят предприятие и отрасль.

Если считать, что критерии работы предприятия и отрасли согласованы, то решение задачи верхнего уровня должно в общих чертах совпадать с решением соответствующей отраслевой задачи — распределением плана отрасли по предприятиям.

Таким образом, цель решения задачи верхнего уровня состоит в согласовании интересов предприятия и отрасли путем формирования производственной программы.

Сформированная производственная программа сопровождается календарным планом, регламентирующим своевременное выполнение всех этапов производственного процесса.

Представленная на рисунке выше иерархия задач, подсистемы не является специально разработанной для АСУП. Такое построение системы планирования основного производства является традиционным и определяется условиями планирования на предприятии.

В автоматизированной системе планирования средний уровень — межцеховое планирование служит как для координации деятельности цехов и служб предприятия, так и в качестве базы внутрицехового планирования. При автоматизации подсистемы основные изменения вносятся лишь в модели планирования того или иного уровня, сама же иерархия задач в общих чертах сохраняется.

Характеристика задач подсистемы

Все задачи, реализуемые в подсистеме оперативного управления основным производством, могут быть отнесены к единому комплексу, направлены на управление использованием производственных ресурсов, которые находятся в распоряжении предприятия и отдельных производственных подразделении.

Перечень и основные характеристики задач, решаемых в подсистеме оперативного управления основным производством, представлены в таблице ниже.

Формирование программы выпуска деталей

Оперативная производственная программа отражает номенклатуру и количественный размер задания цеху по запуску и выпуску деталей (заготовок, узлов). Такое разделение программы имеет важное значение с точки зрения организации равномерной работы всех основных цехов. Правильно рассчитанная и реализованная программа выпуска обеспечивает непрерывную сборку узлов и изделий.

Производственное задание цеху по выпуску складывается:

- из программы выпуска деталей и узлов, являющихся товарной продукцией данного цеха;

- из программы выпуска деталей и узлов, подлежащих передаче по технологическому маршруту в другие цехи;

- из деталей и узлов, необходимых для пополнения до нормального уровня межцехового задела между планируемым и последующим по технологическому маршруту цехами.

Рассмотрим задачу по определению оперативной производственной программы по выпуску для цеха, исходя из принципа ее формирования по нормам задела. Основной целью способа расчетов, применяемого при крупносерийном и устойчивом серийном выпуске изделий, является поддержание на установленном уровне нормативных размеров заделов как готовых детален и узлов (складской задел), так и находящихся в процессе производства (переходящий цикловой задел).

Формулировка задачи, условия и ограничения

Для решения задачи по формированию программы выпуска деталей используются следующие исходные данные:

-

номенклатура узлов выпускаемых цехов. Каждый из номеров узлов номенклатуры цеха М обозначается через Ntн (i=1,2, ..., M);

-

применяемость по каждому из е" наименований деталей в узлах всей номенклатуры цеха — bij (i=1, 2, ..., М; j = 1, 2, ..., е);

-

номенклатура узлов и деталей, подлежащих выпуску в планируемом периоде времени (заданная программа выпуска). Каждый из номеров узлов (комплектов деталей) заданной программы —М' (M'≤M)—обозначается через Ni3 (i = 1, 2, ..., М');

-

количество узлов (комплектов деталей), подлежащих выпуску в планируемом периоде времени, —аiвып (i = 1, 2, ..., М') и деталей аjвып (j = 1, 2,..., d);

-

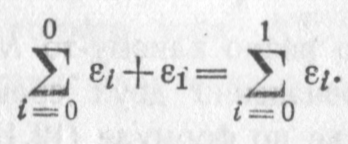

количество наименований деталей, входящих в каждый узел (комплект деталей) номенклатуры цеха, —εi (t = 1, 2, ..., М);

-

нормативные заделы ZHi(j) (i= 1, 2, ..., М; j= 1, 2, ..., е), размеры партий запуска— пj (j=1, 2, ..., е), фактические остатки готовых узлов и деталей в цеховой кладовой и центральном складе готовых деталей завода по состоянию на первое число планируемого периода времени—Zфi(j) (i = 1, 2, ..., M; j=1, 2, ..., e) — по каждому из наименований узлов и деталей всей номенклатуры цеха.

Определение потребностей деталей на выпуск каждого из узлов (комплектов деталей) заданной программы в первую очередь сводится к машинной выборке по номеру узла (комплекта деталей) из общей номенклатуры основных цехов узлов (комплектов деталей), которому соответствуют определенные данные о применяемости деталей.

Для того чтобы произвести такую выборку, в машину вводится величина Zi, показывающая количество наименований деталей, входящих в каждый узел (комплект деталей) всей номенклатуры цеха.

Характеристика задач подсистемы

|

Наименование задачи |

Назначение задачи |

Основные показатели |

|

|

выходные |

входные |

||

|

1 |

2 |

3 |

4 |

|

1. Расчет развернутого плана потребности деталей, сборочных единиц на товарный выпуск продукции (по предприятию на год, квартал, месяц) |

Определение развернутой потребности деталей, сборочных единиц по всем изделиям плана на товарный выпуск продукции. Для предприятий с непрерывной системой планирования определяется также среднесуточный выпуск продукции |

Количество деталей, сборочных единиц на план выпуска изделий |

Количество изделий по плану выпуска. Данные о конструктивном составе изделий. Технологический маршрут изготовления деталей, сборочных единиц |

|

2. Расчет плана потребности деталей, сборочных единиц на товарный выпуск продукции предприятия (по цеху на год, квартал, месяц) |

Определение потребности деталей, сборочных единиц на товарный выпуск продукции. Для предприятий с непрерывной системой планирования определяется среднесуточный выпуск продукции |

Количество деталей, сборочных единиц на план товарного выпуска продукции |

Количество деталей, сборочных единиц на план товарного выпуска изделий по предприятию |

|

3. Расчет плана сдачи и получения деталей, сборочных единиц в натуральном выражении (по цехам на год, квартал, месяц) |

Определение планов получения и сдачи деталей, сборочных единиц, включающих потребность на товарный выпуск и на изменение заделов с учетом состояния незавершенного производства |

Количество деталей, сборочных единиц по плану получения, количество деталей, сборочных единиц по плану сдачи |

Потребное количество деталей, сборочных единиц на товарный выпуск продукции. Состояние незавершенного производства. Нормы заделов деталей, сборочных единиц по цехам и складам. Технологический маршрут изготовления деталей, сборочных единиц |

|

4. Расчет оперативного плана сдачи (получения) деталей, сборочных единиц (по цеху на месяц) |

Расчет оперативного плана сдачи деталей, сборочных единиц с учетом фактического выполнения плана за прошлый месяц |

Для предприятий с подетальной системой планирования: количество деталей, сборочных единиц по корректированному плану получения; количество деталей, сборочных единиц по корректированному плану сдачи. Для предприятий с непрерывной системой планирования: количество деталей, сборочных единиц по корректированному плану получения; количество деталей, сборочных единиц по корректированному плану сдачи; условное количество; среднесуточный выпуск; номер обеспеченности на начало месяца |

Для предприятий с подетальной системой планирования: количество деталей, сборочных единиц по плану сдачи и получения; количество деталей, сборочных единиц, сданных в прошлом месяце; количество деталей, сборочных единиц в остатке. Для предприятий с непрерывной системой планирования: количество деталей, сборочных единиц по плану сдачи на товарный выпуск; номер обеспеченности на конец месяца; количество деталей, сборочных единиц в остатке; нормы заделов, технологический маршрут изготовления деталей, сборочных единиц |

|

5. Расчет корректированного плана потребности деталей, сборочных единиц на измененный план по изделиям на товарный выпуск продукции (по предприятию, цеху на месяц) |

Определение потребности деталей, сборочных единиц по измененным позициям плана по изделиям на товарный выпуск продукции |

Количество деталей, сборочных единиц на измененный план выпуска изделий |

Количество деталей, сборочных единиц по измененному плану выпуска изделий по предприятию. Данные о конструкторском составе изделий. Технологический маршрут изготовления деталей, сборочных единиц. Количество деталей, сборочных единиц на план товарного выпуска изделий |

|

6. Расчет оперативного календарного плана сборки изделий (по цеху на месяц) |

Определение очередности запуска изделий по модификациям на сборочном конвейере и составление оптимального календарного графика сборки |

Количество изделий по календарному графику сборки. Необеспеченность материалами, комплектующими изделиями по каждой модификации |

Количество изделий по плану выпуска. Количество материалов, комплектующих изделий по графику получения. Остаток материалов, комплектующих изделий. Количество продукции в незавершенном производстве |

|

7. Расчет оперативно-календарного плана производства (по участкам заготовительных цехов на месяц, сутки) |

Определение планового задания на месяц и расчет календарного графика запуска плановой номенклатуры по ведущим участкам по рабочим дням планируемого периода |

Количество продукции, планируемое по календарному графику запуска по участкам. Количество продукции, планируемое к изготовлению по сменно-суточному заданию. Данные об отклонениях хода производства |

Состояние оборудования. Ограничения на изготовление деталей. Количество деталей, планируемых к изготовлению за сутки. Количество продукции по плану сдачи цеха на месяц |

|

8. Расчет оперативного плана сдачи деталей, сборочных единиц (по участку цеха на месяц) |

Определение плана сдачи по участку, корректировка его по результатам работы за прошедший период и с учетом оперативных изменений плана цеху |

План сдачи на месяц по участку цеха. Суточный темп сдачи деталей, сборочных единиц |

Остатки незавершенного производства по участкам цеха. Количество деталей, сборочных единиц по плану сдачи. Данные об изменениях цехового плана |

|

9. Расчет оптимальных пооперационных планов-графиков (по цеху на сутки, смену) |

Формирование плана-графика запуска-выпуска каждой партии деталей по каждой операции на смену (сутки) |

Время запуска-выпуска каждой партии деталей по каждой операции. Время загрузки оборудования |

Количество деталей по срокам запуска-выпуска по цеху. Трудоемкость по деталеоперации. Фонд времени работы оборудования. Технологический маршрут |

|

10. Расчет загрузки оборудования (по цехам, участкам на год, квартал) |

Определение возможностей парка оборудования цехов по выпуску деталей, сборных единиц на план сдачи, выявление узких мест и резервов производства |

Станкоемкость плана сдачи деталей, сборочных единиц. Резерв (дефицит) оборудования. Коэффициент загрузки оборудования. Пропускная способность оборудования. Лимитирующее оборудование |

Количество деталей, сборочных единиц по плану сдачи. Состав и характеристика оборудования. Режим сменности оборудования. Выполнение норм выработки станочниками. Плановое снижение трудоемкости |

|

11. Оперативный учет выполнения плана межцеховых поставок в натуральном выражении (по предприятию за сутки, с начала месяца) |

Учет выполнения плана межцеховых передач в натуральном выражении |

Количество деталей, сборочных единиц, сданных (полученных) цехом по видам товарной продукции. Отклонение от плана сдачи (получения) по деталям, сборочным единицам |

Количество деталей, сборочных единиц по плану сдачи по цеху за месяц. Количество деталей, сборочных единиц, сданных по цеху за сутки с учетом снятия брака. Отклонение по сдаче (получению) по деталям, сборочным единицам в штуках и сутко-комплектах |

|

12. Оперативный учет выполнения плана межцеховых поставок в объемном выражении (по предприятию за сутки с начала месяца) |

Учет выполнения плана межцеховых передач в объемном выражении |

Объем продукция, сданной цехом. Отклонения от плана сдачи |

Объем продукции по плану сдачи в объемном выражении по цехам за месяц. Количество деталей, сборочных единиц, сданных по цеху за сутки |

|

13. Оперативный учет обеспеченности деталями, сборочными единицами по межцеховым передачам (по предприятию, с начала месяца) |

На основе данных первичного учета наличия суммарных заделов деталей, сборочных единиц входной номенклатуры (уровня незавершенного производства), информации и норм суммарного цехового (складского) задела, а также сведений о межцеховых передачах определяется величина суммарных заделов и величина отклонения фактических заделов по цехам от нормативных |

Количество деталей, сборочных единиц в незавершенном производстве по цехам и предприятию. Отклонение количества деталей, сборочных единиц в незавершенном производстве от нормативного задела с учетом планового потребления |

Количество деталей, сборочных единиц, сданных по межцеховым передачам. Количество деталей, сборочных единиц, полученных по межцеховым передачам. Количество деталей, сборочных единиц в нормативных заделах |

|

14. Оперативный межцеховой контроль и регулирование заделов (по предприятию) |

Определение фактического состояния производственного процесса. Обеспечение его непрерывности на любой момент времени с учетом планового потребления по избранной номенклатуре внутрисменно |

Фактическая величина заделов деталей, сборочных единиц с учетом планового потребления. Фактическая величина страховых заделов на складах. Отклонения величины цеховых заделов на складах |

Количество поступивших деталей, сборочных единиц. Количество сданных деталей, сборочных единиц. Количество забракованных деталей, сборочных единиц. Плановое оперативное задание по сдаче деталей, сборочных единиц. Фактический остаток деталей, сборочных единиц |

|

15. Оперативный учет состояния заделов (по складу ПДО предприятия с начала месяца) |

Учет наличия деталей, сборочных единиц на складе ПДО на расчетную дату |

Количество деталей, сборочных единиц в наличии на дату расчета |

Количество деталей, сборочных единиц, сданных цехами на склад за сутки. Количество деталей, сборочных единиц, полученных со склада за сутки. Остатки деталей, сборочных единиц на складе на начало месяца (по результатам инвентаризации) |

|

16. Оперативный учет выполнения плана по номенклатуре и объему (по участку заготовительного, обрабатывающего цеха за сутки с начала месяца) |

Контроль за выполнением плановых заданий участками и ликвидация отклонений. Количество сданных деталей, сборочных единиц. Отклонение от плана по изготовлению и сдаче деталей, сборочных единиц. Объем сданной продукции. Процент выполнения плана |

Количество изготовленных (принятых ОТК) деталей, сборочных единиц. Количество сданных деталей, сборочных единиц. Отклонение от плана по изготовлению и сдаче деталей, сборочных единиц. Объем сданной продукции. Процент выполнения плана |

Количество изготовленных (принятых ОТК) деталей, сборочных единиц. Количество сданных потребителям деталей, сборочных единиц. Количество деталей, сборочных единиц по плану изготовления и сдачи (в натуральном и стоимостном выражении). Планорасчетные и оптовые цены деталей, сборочных единиц |

|

17. Оперативный учет выполнения плана по номенклатуре и объему (в сборочном цехе с конвейерной сборкой конечной продукции за сутки, с начала месяца) |

Контроль за выполнением плановых заданий мастерами и участками цеха и ликвидация отклонений |

Количество изготовленных и сданных изделий. Отклонение от плановых показателей. Объем сданной продукции. Процент выполнения плана |

Количество изделий, изготовленных и сданных мастерами участков цеха за сутки |

|

18. Оперативный учет работы сборочного конвейера (по цеху за сутки, с начала месяца) |

Оценка работы производственных и обслуживающих подразделений по обеспечению работы сборочного конвейера |

Фактическое время простоев сборочного конвейера по причинам и виновникам. Потери сборочного конвейера от простоев по виновникам в стоимостном выражении |

Время начала простоя. Время окончания простоя. Стоимость одного часа простоя |

|

19. Оперативный учет состояния внутрицеховых заделов деталей, сборочных единиц (по участку цеха за сутки, месяц) |

Определение и контроль за фактическими заделами в разрезе участков |

Количество поступивших деталей, сборочных единиц с начала месяца. Количество израсходованных деталей, сборочных единиц с начала месяца. Количество деталей, сборочных единиц в наличии на начало контролируемого периода. Отклонение задела от нормы |

Количество поступивших деталей, сборочных единиц. Количество изготовленных деталей, сборочных единиц. Остаток деталей, сборочных единиц на начало месяца. Норма задела деталей, сборочных единиц |

|

20. Оперативный учет простоев оборудования (по цеху за сутки, с начала месяца) |

Оценка работы производственных и обслуживающих подразделений цеха и выработка мероприятий по сокращению простоев оборудования |

Фактическое время простоев оборудования по причинам (виновникам) по контролируемым единицам оборудования. Отклонение фактического времени простоев от допустимого |

Время начала простоя оборудования по каждой причине. Время отклонения простоя оборудования по каждой причине |

|

21. Баланс движения деталей (по цеху за сутки, месяц) |

Баланс движения деталей по цеху за месяц. Определение отклонений от книжного остатка по входной и выходной номенклатуре цеха |

Приход деталей за месяц. Сдано деталей за месяц. Брак за месяц. Остаток на начало месяца. Остаток на конец месяца. Отклонение от книжного остатка |

Приход деталей за месяц, сдано деталей за месяц. Брак за месяц. Текущий остаток. Остаток на начало месяца. Фактический остаток по инвентаризации |

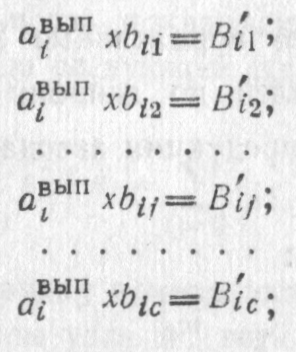

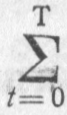

Алгоритмы расчета потребности деталей по каждому цеху (количеству деталей) заданной программы включают выполнение ряда логических и вычислительных операций, которые в конечном итоге завершаются расчетами по формулам:

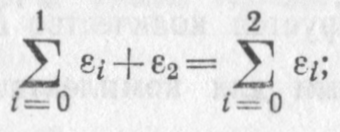

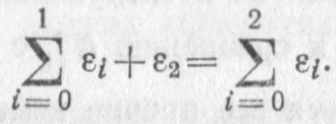

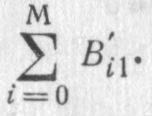

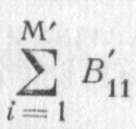

В данной формуле каждое произведение, обозначенное в общей форме B'ji (i=1, 2, ..., M'; j=1, 2, ..., e), представляет собой количество деталей j-го наименования, необходимое для комплектации i-гo узла в соответствии с заданной программой выпуска. Чтобы определить потребность деталей на всю заданную программу выпуска узлов, необходимо сложить результаты произведений по каждой детали, встречающейся во всех узлах заданной программы.

Общее число наименований деталей в заданной программе условно обозначено через е. Для каждого из е наименований деталей определение потребности выпуска  сводится к выполнению следующих вычислительных операций.

сводится к выполнению следующих вычислительных операций.

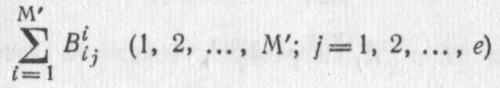

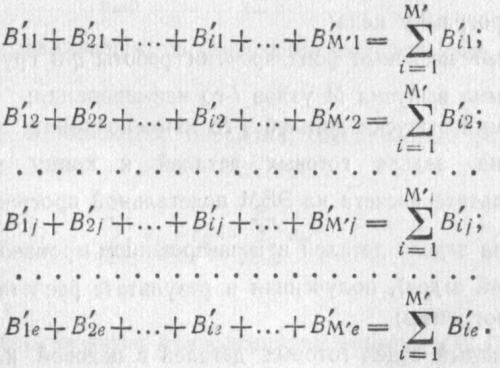

Потребность деталей на заданную программу выпуска узлов всех наименований определяется по формулам:

Для того чтобы выполнить операции сложения, необходимо среди всех номеров деталей, встречающихся в узлах заданной программы, выбрать одноименные номера и суммировать полученные ранее произведения Bit, относящиеся к выбранным номерам деталей.

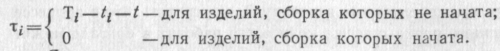

Для определения программы выпуска деталей (подетальной программы) необходимо к суммам чисел, образованным в результате выполнения вычислительных операций (2), приплюсовать программное задание по выпуску отдельных деталей, соответствующие нормативные заделы (Zнj) и вычесть фактический остаток готовых деталей по данному заделу в цеховой кладовой и центральном складе готовой продукции завода (Zфj) по состоянию на первое число планируемого месяца.

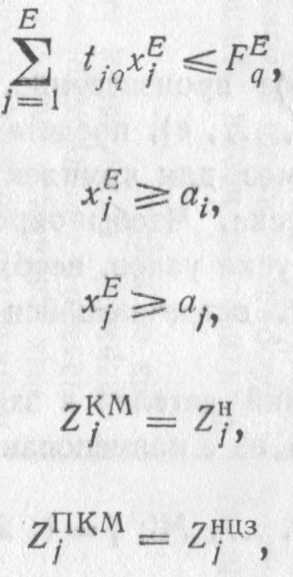

Ограничивающие условия:

где FЕq—полезный месячный фонд времени работы q-й группы оборудования;

tiq— трудоемкость по видам работ q для каждого i-гo изделия;

XЕj —количество деталей j-го наименования, включенных в производственную программу цеха;

FЕq—полезный месячный фонд времени работы q-й группы оборудования;

ai — программа выпуска М узлов i-го наименования;

аj- — программа выпуска деталей j-го наименования;

ZjKM _величина задела готовых деталей к концу месяца, полученная в результате расчета на ЭВМ подетальной программы;

ZjПКМ —величина задела деталей в незавершенном производстве (переходящий цикловой задел), полученная в результате расчета на ЭВМ подетальной программы;

ZjM — нормативный задел готовых деталей в цеховой кладовой и центральном складе готовых деталей завода;

Zjнцз — нормативный размер внутрицехового переходящего циклового задела деталей на первое число планируемого месяца.

Математическая формализация задачи

Алгоритм расчета потребности деталей по каждому узлу заданной программы выпуска:

1. Формирование адреса числа, показывающего применяемость детали соответствующего номера узла, по следующей формуле:

2. Сравнение первого по порядку номера узла выпускаемого в планируемом периоде N13 с первым номером узла N1н всей номенклатуры цеха.

3. Если N13 = N1н, то количество а1вып умножается на количество деталей каждого наименования входящих в узел N1н.

В результате определяется потребное количество деталей B1j1'(j=1, 2 ,..., е) по каждому из наименований, входящих в данный N1H узел, т. е. выполняются вычисления по формуле (12.1):

а) формируется адрес по формуле

б) сравнивается очередной номер узла N23 с N2H номенклатуры цеха, и цикл повторяется.

4. Если N13>N1H, то адрес формируется по формуле

После чего N13 сравнивается со следующим номером узла номенклатуры чеха, т. е. с N2H.

5. При N13 = N2H выполняются операции, обозначенные формулой (12.1), и формируется адрес

N13 сравнивается с N3H:

а) при N3H=N23 производятся вычисления по формуле (12.1);

б) формируется адрес по формуле

в) N33 сравнивается с N4H и т. д.

6. При N13> N2H адрес формируется по формуле

после чего N13 сравнивается с N3H и т. д. до тех пор, пока N13 не будет по своему абсолютному значению равно какому-то N1H.

В общем случае при совпадении двух сравниваемых значений номеров узлов производится вычисление по формуле (12.1).

Алгоритм расчета потребности деталей на заданную программу выпуска узлов и программы выпуска деталей.

7. Из общего количества наименований деталей, входящих в первый по порядку узел заданной программы, выбирается первый по порядку номер детали Nq11, где q обозначает деталь (в общем виде Nqij (t — 1, 2, ..., М; j=1, 2, ..., e).

8. Выбранный номер детали первого узла Nq11 сравнивается с первым по порядку номером детали второго узла заданной программы Nq21.

9. При Nq11 = Nq21 суммируется количество В’11, с требующимся количеством деталей В’21 необходимым для комплектации узла N32 в соответствии с заданной программой, т. е.  . Одновременно к номеру детали Nq21приформировывается знак (—), который в дальнейшем позволит исключить данный номер детали из последующих сравнений.

. Одновременно к номеру детали Nq21приформировывается знак (—), который в дальнейшем позволит исключить данный номер детали из последующих сравнений.

Производим переход к сравнению Nq11 с первым по порядку номером детали третьего узла Nq31, минуя все прочие номера деталей второго узла, так как другой детали такого же наименования во втором узле нет, и т. д.

При Nq11 ≠ Nq21 осуществляется переход к сравнению со следующим по порядку номером детали второго узла заданной программы Nq22.

При Nq11 = Nq22 осуществляется переход к сравнению с номером детали третьего узла и т. д. до совпадения номеров, при котором будет получено суммарное количество деталей первого наименования, входящих во все изделия заданной программы

Номер детали и результаты вычислений выводятся «на печать».

Если данный номер детали не сравнивается ни с одним номером деталей заданной программы, то «на печать» выводится номер детали с относящимся к нему количеством В'11.

К полученной сумме

прибавляется а1вып, Z1Н и вычитается Zф1.

Результат вычислении выводится «на печать», а также запоминается в памяти машины вместе с номером детали с соответствующим ему размером партии обработки.

Если знак номера детали Nq21. положительный, из деталей первого узла выбирается следующий по порядку номер и сравнивается с первым по порядку номером детали второго узла Nq21. Если же знак номера детали отрицательный, то происходит сравнение со следующим номером детали второго узла, т. е. с Nq22, и т. д.

Описанный выше цикл расчетов повторяется с пункта 7 по каждой детали, входящей в узлы заданной программы выпуска.

Составление графика сборочных работ

Организационно-техническая сущность задачи

Задача составления графика сборочных работ является первой задачей (блоком) информационной модели «Оперативное управление основным производством».

Место блока в информационной модели предопределяет важность выходной информации, полученной в результате его решения. Как видно из блок- схемы информационной модели, выходная информация задачи используется не только для непосредственного управления сборочным цехом в части правильного распределения ресурсов рабочей силы, площадей и определения очередности и сроков выполнения сборочных работ, но и, что самое главное, используется как входная информация для решения последующих блоков информационной модели. Кроме того, результативная информация задачи используется как входная в задачах других подсистем (для определения сроков комплектации покупными изделиями, в задаче формирования плана отгрузки и реализации и т. д.).

Задача решается ежемесячно два раза. Первый раз для получения информации по управлению сборочным цехом на текущий плановый месяц, при этом учитываются ограничения по комплектации. В второй раз — для получения входной информации задачи «Месячная номенклатурная программа».

Задача решается для следующих специфических условий:

сборочный цех является самостоятельным структурным подразделением и состоит из двух участков — участка узловой сборки, участка генерального монтажа;

сборочные площади жестко закреплены за участками;

рабочая сила также закреплена за участками, при этом рабочие (слесари), закрепленные за участком генерального монтажа, могут быть использованы для работы на участке узловой сборки.

Длительность производственного цикла сборки, отладки и сдачи изделия составляет от 2 недель до 4 месяцев. Годовой план предусматривает изготовление 40—60 моделей в количестве 250—300 шт.

Таким образом, совершенно ясна сложность и трудоемкость планирования взаимоувязанных работ по сборке всех узлов и изделий на планируемый период времени.

Особенно важным является распределение имеющихся ресурсов рабочих и сборочных площадей.

Решение задач резко повышает эффективность планирования всех переделов, что создает предпосылки для налаживания ритмичной работы.

Формулировка задачи, условия и ограничения

Цель задачи — имея информацию о плановом сроке выпуска изделий, технологическом маршруте сборки, трудоемкости этапов сборки и наличии сборочных площадей, составить календарный график сборочных работ на планируемый период времени при максимальной загрузке рабочей силы и сборочных площадей, в любой момент времени.

Технология сборки каждого узла описывается в виде сетевого графика каждой работе которого соответственно заданы:

n — номер работы (операции) по технологическому маршруту;

ln —трудоемкость выполнения i-й операции;

tn—длительность цикла работы i-й операции из расчета выполнения;

хn — максимальное число рабочих, которые могут выполнить i-ю операцию;

qn — минимальное число рабочих, которые могут выполнить i-ю операцию.

кроме того, задается ресурс площади под узловую сборку и генеральный монтаж и соответственно ресурс рабочей силы.

Задача может рассматриваться как задача составления плана-графика начала и окончания сборки узлов и изделий при следующих условиях:

каждое изделие должно быть собрано не позднее заданного срока;

сборка каждого изделия или узла не прерывается и выполняется постоянным числом рабочих (бригадой);

полученный план-график должен удовлетворять условию максимального использования ресурсов (рабочей силы и сборочных площадей) в любой момент времени и условию минимального пролеживания собранных узлов.

Общее описание алгоритма

Алгоритм решения задачи разделяется на две части: сначала для каждого сетевого графика определяется то количество рабочих в бригаде, которое позволяет собрать соответствующее изделие или узел с минимальными потерями рабочего времени, затем переходят к составлению календарного плана-графика.

Первая часть задачи — «Выравнивание сети» — решается следующим образом. Получаем функцию от времени загрузки рабочих при сборке некоторого изделия или узла при условии выполнения каждой работы минимальным числом рабочих и одновременном выполнении всех допустимых работ 1, а затем выберем такое число рабочих, которое соответствует минимальному по модулю отклонению полученной функции от константы, и перераспределим работы сетевого графика из условий непревышения постоянного числа рабочих. При этом определится длительность сборки каждого узла или изделия. Тогда вторая часть решения будет представлять собой задачу составления календарного плана-графика для работ с известной длительностью и заданным использованием ресурса рабочей силы при некоторой технологической связи, т. е. при условии окончания сборки каждого узла к моменту его подачи на общий монтаж того изделия, в которое он входит.

Математическая формализация задачи

Дадим описание процесса «Выравнивание сети» по использованию рабочей силы на примере условного сетевого графика.

Условный сетевой график использования рабочей силы

|

n |

ln |

tn |

хn |

qn |

|

1 |

2 |

3 |

4 |

5 |

|

1 |

2 |

2 |

2 |

1 |

|

2 |

10 |

10 |

4 |

1 |

|

3 |

14 |

14 |

1 |

1 |

|

4 |

21 |

21 |

3 |

1 |

|

5 |

1 |

1 |

1 |

1 |

|

t> |

7 |

7 |

1 |

1 |

|

7 |

10 |

10 |

1 |

1 |

|

8 |

1 |

1 |

1 |

1 |

|

9 |

22 |

11 |

2 |

2 |

|

10 |

10 |

10 |

4 |

1 |

Допустимой назовем всякую работу, для которой закончено выполнение всех предшествующих ей работ, т. е. таких, раньше окончания которых данная Работа не может быть начата.

Обозначим через t текущее время, отсчитываемое от начала выполнения сетевого графика. Необходимо отыскать функцию K(t) загрузки рабочих по времени при условии одновременного выполнения всех допустимых работ и выполнения каждой работы минимальным количеством рабочих. Условимся, что Все величины, имеющие размерность времени, измеряются целым Числом тактов. Длительность такта выбирается исходя из условия решения задачи и требуемой точности.

Воспользуемся понятием допустимой работы, которое мы ввели выше. Тогда в момент времени t = 0 допустимыми окажутся работы 1 и 2, K(t) будет равно 2 и (см. табл. 12.2) сохранит это значение до конца второго такта, так как Новые допустимые работы не могут появиться до окончания выполнения хотя бы одной из этих двух работ. По истечении двух тактов работа 1 будет закончена, но Новых допустимых работ не появится, поскольку для paбот 4, 6 и 7, кроме работы 1, предшествующей является работа 3, вывыполнение которой не закончено. Следовательно, следующие 8 тактов будет выполняться только работа 2, а затем работа 3 (14 тактов), причем K(t) все время будет равно 1. К началу 25-го такта допустимыми окажутся работы 4,6 и 7, и значение К(t) станет равным 3. Продолжая этот процесс, получим график (табл. 12.2) целиком.

Обозначим через Z искомое постоянное число рабочих и, приписывая Z последовательно значения целых чисел в интервале [1, max K(t)], вычислим ряд т значений функции  [К (t)—Z] х∆t где T есть время окончания работ сетевого графика. Искомое значение Z будет соответствовать минимуму этой функции, т. е. такому случаю, который дает минимальное суммарное Отклонение от константы в обе стороны. В нашем случае Z=2.

[К (t)—Z] х∆t где T есть время окончания работ сетевого графика. Искомое значение Z будет соответствовать минимуму этой функции, т. е. такому случаю, который дает минимальное суммарное Отклонение от константы в обе стороны. В нашем случае Z=2.

Теперь следует заново вычислить функцию K(t), перераспределив работы сетевого графика таким образом, чтобы функция K(t) по возможности минимально отличалась от Z и была не больше Z. При этом, естественно, изменится и величина Т. Из графика (табл. 12.2) видно, что на участке [0≤t<2] функция K(t) в корректировке не нуждается, т. е. в первые два такта по-прежнему будут выполняться одновременно обе допустимые работы (1,2) и K(t) будет равно 2, но после окончания работы 1 количество рабочих, выполняющих работу 2, может быть увеличено до двух, поскольку хn для работы 2 равно 4. Соответственно уменьшится длительность выполнения оставшейся части работы 2. Работа 3 не допускает увеличения числа рабочих, т. е. для нее хn = 1. После окончания работы 3 допустимыми становятся работы 4, 6 и 7, но сумма qn для них равна 3, т. е. превышает Z и должна быть уменьшена путем исключения одной из работ. Будем считать, что исключению подлежит та работа, для которой достигается максимум разности K(t)—- qn при условии K(t) — qn≤Z. Если для всех допустимых работ эта величина одинакова, исключим работу, имеющую наименьшую трудоемкость. Заметим, что в том случае, когда K(t)>Z и допустимые работы имеют различные qn, исключать следует ту работу, которая дает min [K(t) — Z] при условии K(t) — Z≤Z Иногда на отдельных интервалах не удается получить K(t) — Z≤Z (например, в том случае, когда единственная допустимая работа имеет qn>Z).

В этом случае можно или пересмотреть величину Z, или считать, что в процессе выполнения календарного плана-графика количество рабочих в бригаде может быть на некоторое время увеличено за счет свободных рабочих других бригад.

Таким образом, получены искомые величины Z и Т для данного сетевого графика. Если технология сборки изделия не меняется, то величины Z и Т можно считать постоянными, т. е. нормативными характеристиками данного изделия, которые достаточно рассчитать однажды и затем постоянно хранить в памяти ЭВМ, обращаясь к ним тогда, когда данное изделие входит в число собираемых в некоторый планируемый интервал времени. Поэтому имеет смысл результаты решения первой части задачи свести в нормативный информационный массив, построенный по принципу полной входимости узлов в изделия, причем сетевые графики для отдельных узлов и изделии могут рассчитываться самостоятельно, а массив — получаться путем решения задачи полной входимости, что позволит сделать стандартной процедуру создания массива и внесения изменений.

Алгоритм решения второй части задачи, т. е. составление календарного плана-графика начала и окончания сборки всех узлов и изделий, входящих в план на некоторый интервал времени,— пошаговый и в этом смысле аналогичен алгоритму выравнивания сети. Смысл его состоит в том, чтобы на каждом шаге максимально использовать имеющиеся ресурсы людей и сборочных площадей и обеспечить заданные сроки выпуска изделия.

Прежде чем дать описание алгоритма, введем новые обозначения:

S1 —ресурс сборочной площади, используемый для сборки изделий)

S2 —ресурс сборочной площади, используемый для сборки узлов;

К1 —ресурс рабочей силы, используемый для сборки изделий;

К2 —ресурс рабочей силы, используемый для сборки узлов;

i —номер изделия;

ij — номер узла i-гo изделия;

Si —сборочная площадь, необходимая для сборки i-гo изделия;

Sij —сборочная площадь, необходимая для сборки j-го узла i-гo изделия;

Кij — количество рабочих, необходимое для сборки j-го узла i-гo изделия;

tij —длительность сборки i-гo изделия;

Ti—плановое время окончания сборки i-гo изделия;

tij —длительность сборки j-го узла i-гo изделия;

θij —относительное время подачи узла ij на общий монтаж, т. е. интервал времени между началом сборки изделия и началом установки j-го узла;

t0i —время, прошедшее с начала сборки i-гo изделия;

t0ij — время, прошедшее с начала сборки j-го узла i-го изделия;

t — текущее время в тактах;

ξi—время до окончания сборки i-гo изделия;

ξij —время до окончания сборки j-го узла i-гo изделия.

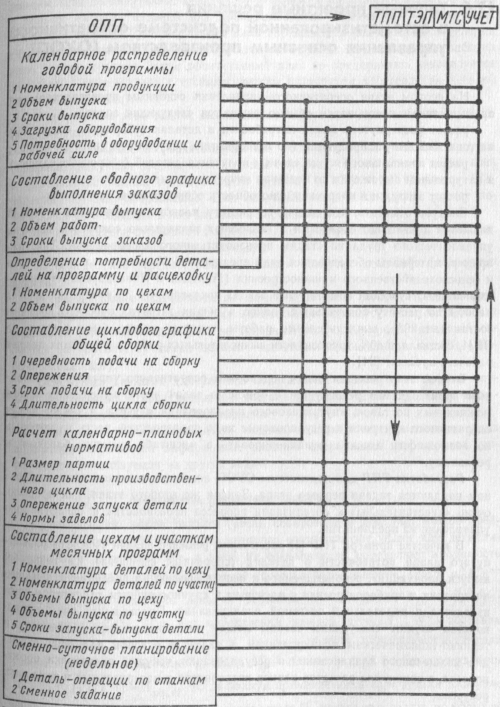

Введем еще некоторые понятия. Назовем основным технологическим резервом времени для изделия с номером i величину

Ясно, что ti есть интервал времени между моментом t и самым поздним временем начала сборки изделия, при котором оно может быть собрано к сроку.

Для j-го узла i-го изделия основной технологический резерв времени будет иметь тот же смысл. Это будет время, оставшееся до самого позднего срока начала сборки узла, т. е. такого срока, который позволит подать узел на общий монтаж таким образом, чтобы соответствующее изделие было собрано вовремя. Обозначим основной резерв времени для узла ij через Tij и примем

Для узлов мы будем пользоваться еще понятием вспомогательного резерва времени rij-. Смысл этого понятия аналогичен смыслу понятия опережения в начале сборки узла по сравнению с началом сборки изделия, т. e.ηij обозначает число тактов между последним сроком начала сборки узла и последним сроком начала сборки изделия. Очевидно, что η будет отрицательным, если сборка узла должна начинаться раньше сборки изделия.

На оси времени точкой Т отмечено плановое время окончания сборки изделия i и текущий момент времени t. Влево от точки Ti отложен отрезок ti, равный длительности сборки изделия. Левый конец его (точка А) соответствует самому позднему сроку начала сборки изделия. Отрезок между точками t и А в соответствии с определением есть основной резерв времени тi, для изделия. Точкой с отмечен момент подачи на общий монтаж j-го узла этого изделия. Точка В тогда есть самое позднее время сборки узла ij, а отрезок [t, В\ — основной резерв времени для узла тij. Вспомогательный резерв времени ηij равен отрезку [В, А], заключенному между точками, соответствующими самым поздним срокам начала сборки узла и изделия.

Все эти понятия введены для удобства построения такого алгоритма, который позволил бы выдержать плановые сроки выпуска изделий при минимальном пролеживании узлов.

В работе программы они служат для определения приоритета в порядке начала сборки узлов и изделий. Возможно, что среди изделий окажутся такие, для которых величина ti окажется отрицательной. Это будет означать, что длительность сборки превышает время, оставшееся до срока окончания сборки. В этом случае следует увеличить величину Тi и выдать на печать информацию, о том, что данное изделие не может быть собрано в срок. Затем среди изделии найдем такое, которому соответствует минимальное значение Ti. Для того чтобы сохранить общность алгоритма, будем считать, что S1, S2, К1, K2 есть те ресурсы людей и сборочных площадей, которые свободны к моменту начала очередного шага. Тогда, если для выбранного изделия и Ki≤K1, включим его в расписание на данный шаг. Если же хотя бы одно из этих неравенств не выполняется, т. е. имеющиеся ресурсы недостаточны для того, чтобы начать сборку изделия с минимальным тi, но отличным от 0, попробуем найти другое, подходящее изделие. При этом мы несколько изменим правило приоритета. Это изменение должно позволить распознать тот случай, когда сборка изделия с минимальным ti важна и следует ожидать освобождения ресурсов, обеспечивающих начало сборки, и тот случай, когда это изделие может ждать в интересах лучшего использования ресурсов. В первом случае из всех изделий, ожидающих начала сборки, можно выбрать только те, которые проходят по ресурсам и длительность их сборки не больше, чем интервал времени до окончания сборки хотя бы одного изделия. Во втором случае ограничение на длительность сборки отсутствует, и можно взять изделие, проходящее по ресурсам и имеющее минимальное т, среди всех таких изделий.

Для распознавания этих случаев введем для каждого изделия величину, которую мы назовем критическим резервом времени, и будем считать, что мы имеем дело с первым случаем, когда тi-∆T≤ai где — время до ближайшего освобождения ресурсов. Второму случаю будет соответствовать тi-∆T>ai.

Рассмотрим более подробно смысл величины. Предположим, что величина ai одинакова для всех изделий и очень велика. Тогда основным правилом предпочтения при составлении расписания станет величина тi. Если же величина ai= 0, основным станет правило максимального использования ресурсов. Давая ai разные значения, мы можем регулировать соотношение между этими правилами. Выбор ai может быть алгоритмизирован и включен в программу решения задачи, однако решение этого вопроса есть самостоятельная и достаточно сложная задача. Пусть теперь каждое изделие имеет свою величину ai. Очевидно, что ее всегда можно выбрать таким образом, чтобы дать предпочтение некоторым изделиям по сравнению с другими. Зная конкретную ситуацию, можно влиять на процесс составления расписания с целью учета различных экономических фактов.

Заметим еще, что в процессе вычисления резервов времени из числа изделий, которые могут быть включены в расписание на данном шаге, следует исключить те, для узлов которых хотя бы одно ηij<0. Это понятно, если учесть, что nij есть опережение в начале сборки узла по сравнению с началом сборки изделия. Включение в расписание изделий, для узлов которых nij<0, привело бы к простоям общего монтажа из-за запаздывания узлов.

Планирование сборки узлов отличается от планирования сборки изделий тем, что на каждом шаге рассматривается все множество неначатых узлов. Приоритетом пользуется узел с минимальным тij, а в случае нехватки ресурсов—узел, проходящий по ресурсам и имеющий tij≤h, где h — длительность очередного шага, т. е. интервал времени до окончания сборки хотя бы одного узла или изделия.

Описание информационных массивов

Исходной информацией для решения задачи являются:

программа выпуска изделий на планируемый период;

технологический маршрут сборки изделий, узла;

трудоемкость сборки каждой операции с указанием ресурса рабочей силы;

опережение запуска узла по отношению к выпуску изделия;

Действительный фонд сборочных площадей по участкам узловой сборки и генерального монтажа;

располагаемый фонд рабочей силы по участкам узловой сборки и генерального монтажа.

Вся входная информация, кроме программы выпуска изделия, является нормативно-справочной и записана на МЛ в составе нормативно-справочной информации.

Сводная таблица информационных массивов

|

№ п/п |

Наименование массива |

Вид массива |

Шифр массива |

Код месяца |

Вид носителя |

Откуда и куда поступает |

|

1 2 3 4 5 6 7 8 9 |

Массив работ сетевого графика сборки Массив трудовых нормативов для работы сетевого графика Массив плана сборки изделия Массив расписания Массив нормативно-результирующий Массив допустимых работ Массив нормативный вспомогательный Массив полной входимости Расшифровочный массив |

Входной Входной Входной Выходной Промежуточный Промежуточный Промежуточный Промежуточный Промежуточный |

R Т Р Ra N Д В F А |

МЛ МЛ МЛ МЛ МЛ МЛ МЛ МЛ МЛ |

Программа выпуска изделий на плановый период, т- е. номенклатура, количество и сроки выпуска изделий, является выходной информацией задачи «Единый план технической подготовки и выпуска изделий на год» подсистемы ТПП.

Форма № План-график сборочных работ по цеху на месяц 197 г.

|

№п/п |

Шифр изделия узла |

Количество |

№операции |

Срок |

Трудоемкость |

Количество рабочих |

|

|

начала |

окончания |

||||||

|

1 |

2 |

3 |

4 |

5 |

6 |

7 |

8 |

Результативная информация задачи выдается в виде машинограммы и одновременно записывается на МЛ для использования в других задачах подсистемы (подсистем).

Информационная модель

Информационной базой подсистемы оперативного управления основным производством является «банк данных» производственного объединения (Предприятия), методы построения, поддержания и развития которого рассмотрены в работе.

Непосредственное использование основных информационных массивов «банка данных» для работы функциональных подсистем нецелесообразно по двум причинам:

- массивы «банка данных», как правило, содержат значительно больший объем информации, чем это необходимо для решения каждой функциональной задачи. Необходимо проводить довольно трудоемкие выборки, сортировки, что сильно загружает технические средства;

- в ряде случаев информация значительного объема используется только для решения одной-двух функциональных задач. Включение этой информации в «банк данных» предприятий загромождает его, усложняет поиск и адресацию в информационной системе предприятия.

Указанные причины приводят к необходимости организации наряду с «банком данных» относительно самостоятельно работающих массивов информационного обеспечения подсистемы.

Информационная Модель подсистемы позволяет разработать информационные связи между подсистемами, задачами, документами, массивами и показателями с учетом корректировок, внесенных в постановки задач, и использовать их при проектировании АСУП.

Модель Используется при проведении работ по проектированию Информационной базы подсистемы на машинных носителях для формирования состава и структуры рабочих массивов и по развитию системы обработки данных для определения состава показателей и реквизитов, дополняющих в информационной базе Подсистемы, При включении новых задач.

По модели информационных связей определяется состав показателей, которые нецелесообразно включать в «банк данных», их объединяют в массивы информационного обеспечения подсистемы. Например, на общезаводском Уровне планирования формируется производственная программа предприятия. Информация, необходимая для решения этой задачи, не используется для решения других задач, она формируется, хранится и накапливается только в подсистеме ОУОП.

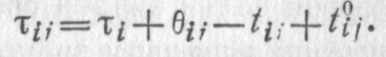

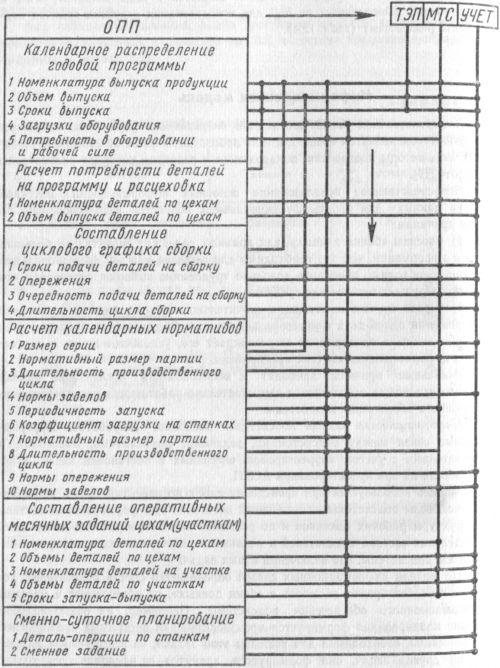

На рисунках представлена взаимосвязь информационных массивов в подсистеме оперативного управления основным производством для различных типов производств. Эти же схемы иллюстрируют связь задач ОУОП с другими подсистемами.

Структура расчетов ОУОП для серийного производства

Структура расчетов ОУОП для единичного производства

Типовые проектные решения в автоматизированной подсистеме ОУОП

На первом этапе оперативного управления основным производством на промышленном предприятии обычно решаются следующие задачи:

- расчет развернутого плана потребности в деталях (сборочных единицах) на товарный выпуск продукции (по предприятию, цеху, на год, квартал, месяц) ;

- расчет подетального плана сдачи и получения деталей (сборочных единиц) в натуральном выражении по цехам на квартал, месяц;

- расчет загрузки и пропускной способности оборудования.

Следует отметить, что задачи по расчету планов производства в АСУП являются достаточно сложными и позволяют значительно сократить затраты управленческого труда на стадии производственного планирования. Так, например, материалы обследования ряда предприятий Министерства тракторного и сельскохозяйственного машиностроения (Минский и Павлодарский тракторные заводы, Тульский комбайновый завод) показали, что до внедрения АСУП работы по расчету подетальных планов в общих затратах рабочего времени составляли 20%, вычислительные работы, которые можно было решать на ЭВМ, составляли 40% трудоемкости вычислительных работ и 8% общих затрат рабочего времени.

Второй этап решения задач подсистемы оперативного управления основном производством реализуется с помощью задач учета выполнения плана межцеховых поставок, внутрицехового планирования и учета, а также задач оперативного контроля и регулирования хода производства, часть из которых по возможности должна функционировать в масштабе времени, близком к реальному.

Разработка ТПР для подсистемы ОУОП показала, что типизации в основном поддаются задачи первого этапа. Задачи же второго этапа, как правило, очень «чувствительны» к организации процесса производства и оперативного управления на предприятии.

В качестве примера ТПР рассмотрим решение задачи «Расчета развернутого плана потребности в деталях (сборочных единицах) на товарный выпуск продукции», рекомендуемого к использованию на предприятиях машиностроения и приборостроения с массовым и крупносерийным характером производства и подетальной системой планирование Подетальный план Производства служит связующим звеном между оперативно-производственным и технико-экономическим планированием и является основой для осуществления межцехового планирования и регулирования, текущей подготовки производства, а также для расчетов планов потребности в материальных и трудовых ресурсах.

Подетальный план производства определяется путем умножения количества используемых в изделиях деталей и сборочных единиц в цехе-потребителе на плановое количество этих изделий. При этом распределение плана по периодам (год по кварталам, квартал по месяцам) производится в соответствии с планом выпуска изделий или пропорционально количеству рабочих дней в каждом периоде. Среднесуточный план определяется как частное от деления суммарного развернутого плана расчетного периода на количество рабочих дней в этом периоде. Затем рассчитанный план по предприятию закрепляется за Цехом в соответствия t технологическим маршрутом изготовления деталей (сборочных единиц).

При решении этой задачи выполняются следующие логические и вычислительные работы:

- разузлование и раздеталирование всех сборочных изделий выпуска товарной продукции предприятия по всем ступеням сборки вплоть до деталей и определение полной применяемости Деталей и сборочных единиц в этих изделиях по цеху-потребителю. Для покупных сборочных единиц расчет потребности во входящих в них деталях Не производится;

- определение суммарной потребности по предприятию и цехам в деталях (сборочных единицах) на план выпуска;

- определение среднесуточного плана выпуска деталей (сборочных единиц);

- расчет плана потребности по цехам в деталях (сборочных единицах) на товарный выпуск. Согласно технологическому маршруту план потребности в деталях (сборочных единицах) на товарный выпуск по предприятию закрепляется за соответствующими цехами — изготовителями данной детали (сборочной единицы).

Основными данными Для расчета подетальных планов производства служат: информация о конструктивном составе изделий, технологический маршрут изготовления и план выпуска изделий.

Для решения рассматриваемой задачи используются: различного рода нормативно-справочная информация; входная оперативная информация; информация, используемая из других задач.

Алгоритм решения задачи

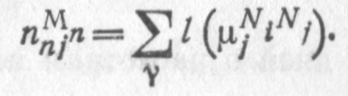

Схематически любое Изделие (узел), собираемое в цехе Mn, можно представить в виде графа, вершины которого соответствуют узлам или деталям, входящим в данное изделие, а дуги, их соединяющие, определяют входимость узлов, деталей более низких ступеней сборки в более высокие. Пусть ={Ni, ..., Nj} - какой-то путь от вершины к вершине Nj,(μjNijN)— длина пути μjNijN. Для его определения каждой дуге (Ni1, Ni2) поставим в соответствие числа ni1, ni2, , где ni1, ni2 — прямая применяемость детали (узла) Ni узле (изделии)Ni2. Если —множество дуг, составляющих путь μjNijN , то l (μjNijN)= Пni1,i2. Тогда полную применяемость nijMn детали или узла Ni в узле или изделии Nj в цехе-потребителе Мn можно определить по формуле

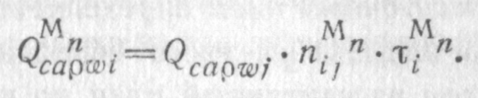

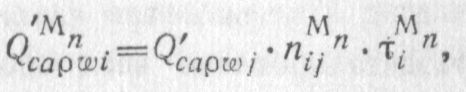

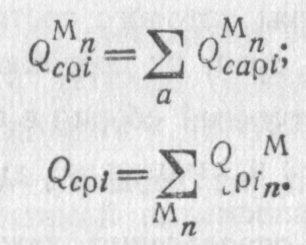

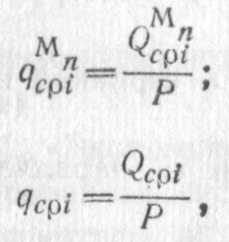

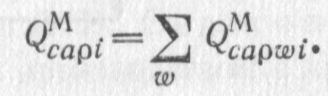

Развернутый план сдачи деталей (сборочных единиц) по предприятию по цехам-потребителям определяется с помощью формулы

При наличии корректирующей информации о плане сдачи изделий, имеющих детали (сборочные единицы), которые по условиям заказа ставятся не на каждое из них:

где  развернутый план сдачи деталей (сборочных единиц) Ni,- вида использования а, признака готовности р, вида товарной продукции w по цеху-потребителю Мn на год (квартал);

развернутый план сдачи деталей (сборочных единиц) Ni,- вида использования а, признака готовности р, вида товарной продукции w по цеху-потребителю Мn на год (квартал);

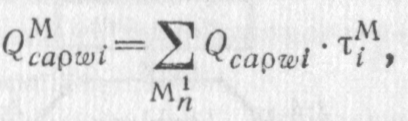

Qcapwi—план сдачи изделий Ni- вида исполнения а, признака готовности р, вида товарной продукции w по предприятию на год (квартал, месяц);

Qcapwj—план сдачи изделий Ni,- вида исполнения а, признака готовности р, вида товарной продукции w, имеющих детали (сборочные единицы), которые по условиям заказа ставятся не на каждое изделие;

— процент распределения плана сдачи сборочных единиц вида исполнения а, признака готовности р, вида товарной продукции и по параллельным цехам-изготовителям.

— процент распределения плана сдачи сборочных единиц вида исполнения а, признака готовности р, вида товарной продукции и по параллельным цехам-изготовителям.

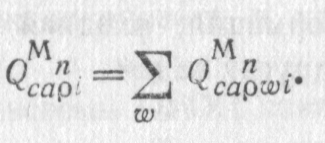

Развернутый план сдачи детален (сборочных единиц) Ni - вида исполнения а, степени готовности р по цеху-потребителю М„ рассчитывается по формуле

Развернутый план сдачи деталей (сборочных единиц) Ni степени готовности р по цехам-потребителям и по предприятию определяется выражениями

Развернутый план сдачи по предприятию деталей (сборочных единиц) вида исполнения о, признака готовности р по цехам-потребителям определяется по формуле

где Р — количество рабочих дней в расчетном периоде (год, квартал).

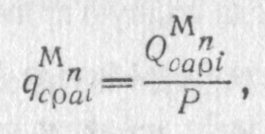

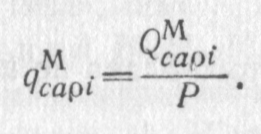

Развернутый среднесуточный план сдачи деталей (сборочных единиц) по предприятию по каждому цеху-потребителю и всем цехам-потребителям рассчитывается так:

где qrpi — развернутый среднесуточный план сдачи деталей (сборочных единиц) Ni степени готовности р по предприятию на год (квартал).

Развернутый план сдачи деталей (сборочных единиц) Ni вида исполнения а, степени готовности р, вида товарной продукции w цехом М определяется следующим образом:

где М1n—цехи— потребители деталей (сборочных единиц), изготовленных в цехе М.

Эта формула используется для определения планов сдачи (получения) на товарный выпуск продукции всех цехов — изготовителей деталей Ni, за исключением последнего цеха по технологическому маршруту.

При этом для цехов-потребителей тмi<= 1.

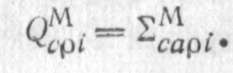

Развернутый план сдачи деталей (сборочных единиц) Ni вида исполнения а, степени готовности р по цеху М рассчитывается по формуле

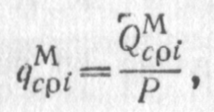

Среднесуточный план сдачи деталей (сборочных единиц) jV( вида исполнения а и степени готовности р по цеху М определяется так:

Для определения среднесуточного плана сдачи деталей (сборочных единиц) Ni, степени готовности р по цеху М служит выражение

где —план сдачи (получения) деталей (сборочных единиц) Ni, степени готовности р по цеху М на год (квартал, месяц), определяемый как

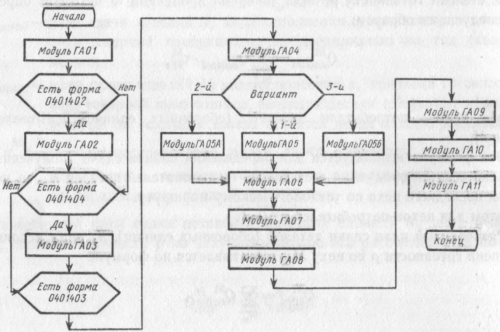

Алгоритм решения задачи состоит из 11 модулей, осуществляющих:

Блок-схема увязки модулей

- подготовку информации о плане выпуска к расчету (модуль ГА01);

- подготовку информации о конструктивных ограничениях к расчету (модуль ГА01);

- подготовку информации о серийной номенклатуре к расчету (модуль ГА03);

- подготовку информации е параллельном изготовлении продукции к расчету (модуль ГА04);

- формирование массива развернутого плана (модуль ГА05, либо модуль ГА05А, либо Модуль ГА05Б);

- корректировку развернутого плана по шифру вида исполнения (модуль ГА06);

- формирование массива маршрута изготовления и потребления (модуль ГА07);

- расчет плана потребности ha товарный выпуск продукции по цехам (модуль ГА08);

- корректировку цехового плана по параллельному изготовлению (модуль ГА09);

- печать табуляграммы «Потребность в деталях (сборочных единицах) на товарный выпуск продукции по предприятию» (модуль ГА10);

- печать табуляграммы «План сдачи и получения деталей (сборочных единиц) на товарный выпуск продукции по цеху» (модуль ГА11).